Fixation d'axes dans une rectifieuse

Vérin hydraulique, bloqueur de tige

Aujourd'hui, des traverses de rail fixes en béton sont posées sur les lignes à grande vitesse. «Pour les éléments de chaussée que nous avons développés en construction préfabriquée pour l'ICE, nous travaillons avec une précision de 0,1 à 0,2 mm», explique Dipl.-Ing. Stefan Bögl, responsable du département Recherche et Développement chez Max Bögl GmbH & Co. KG.

Ces grands éléments de masse importante sont produits dans des conditions contrôlées dans un bâtiment de fabrication fermé et atteignent, au même prix, une qualité nettement supérieure à celle des chaussées coulées directement dans le lit de la voie en plein air.

La condition préalable à une rectification précise des pièces finies est la fixation pendant l'usinage. Avec les vérins hydrauliques Hänchen et le blocage de sécurité via le dispositif de blocage à ressort, une fixation exacte à 0,01 mm est obtenue pendant l'usinage, malgré la masse et la taille des ébauches.

- Utilisation économique en énergie de l'entraînement hydraulique

- Les vérins positionnent le composant avec une précision de 0,01 mm

- Protection contre la saleté par un soufflet

- Vérin hydraulique et élément de serrage en une unité finie

- Poids des éléments de la chaussée : 9 tonnes

- Garantir une précision de 0,1 – 0,2 mm

- Protection des entraînements contre la poussière abrasive

- Possibilité de couper l'hydraulique pendant le processus de rectification, tout en assurant un positionnement exact de la pièce

- Vérin hydraulique série 120 pour une pression jusqu'à 150 bars

- Alésage 60 mm, Ø tige 40 mm, course 60 mm

- Capteur de force

- Vanne proportionnelle

- Système de guidage : Servoslide® pour des vitesses jusqu'à 0,5 m/s

- Bloqueur de tige Ratio-Clamp® avec une force de retenue de 50 kN

- Fixation exacte à 0,01 mm pendant l'usinage

Le processus de fabrication

Dans une première étape, l'ébauche en béton spécial est coulée à l'envers. Deux treillis d'armature lui confèrent la résistance nécessaire, l'un est réalisé sous forme de treillis plat, l'autre a un profil tridimensionnel. Six torons d'acier dépassent de chaque côté de la plaque de béton et peuvent être vissés à l'élément de voie suivant avant que l'espace ne soit bétonné sur place. Après le coulage de la forme dans l'usine, des vibrateurs compriment le matériau de construction afin de garantir un matériau sans inclusions. Le corps de voie dressé, également plan sur la face inférieure, durcit, le retrait typique du matériau se déroulant, contrairement au montage extérieur, dans des conditions contrôlables avec précision.

Le profil de la voie

La précision nécessaire au montage des supports de voie ne peut être atteinte uniquement par un moulage de précision. De plus, les différents éléments doivent avoir des formes individuelles, car chacun est taillé sur mesure pour le contour de voie et de terrain correspondant. Cela concerne les rayons de courbe, les arcs de transition, les cuvettes, les sommets, ainsi que d'autres contours de terrain. Ainsi, selon le tracé, chacune des plaques de 6,5 mètres de long et 2,55 mètres de large peut avoir son propre profil tridimensionnel.

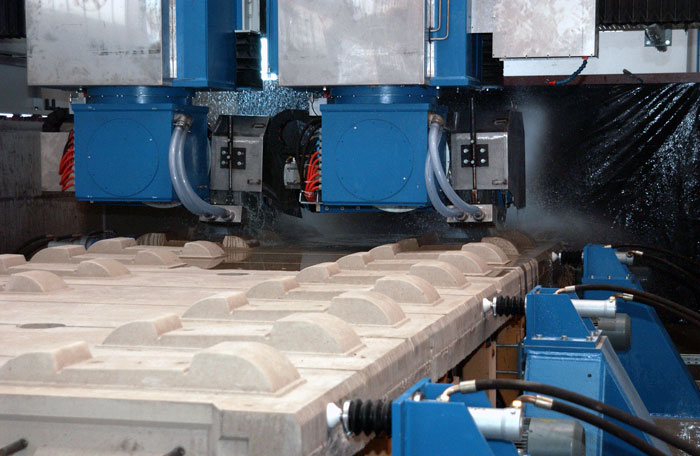

Fraisage de précision dans le béton

Une meule d'une largeur de 200 mm est entraînée par une broche de 100 kW et meule les éléments de voie produits avec un excédent de 2 mm après le durcissement. 2 mètres sont usinés par minute et jusqu'à 2 mm sont enlevés en une seule opération par voie humide. Cela empêche la surchauffe et le dégagement de poussière extrême. La broche applique une force de coupe allant jusqu'à une tonne. En combinaison avec les dimensions et un poids des éléments de voie de 9 tonnes, il existe donc un risque que les pièces moulées à usiner se déforment malgré l'armature dans la plage de 0,1 mm. Bien que le positionnement et le maintien en position d'une pièce soient en fait une opération simple, les conditions générales sont telles que les exigences imposées aux technique d'entraînement linéaires sont extrêmement élevées.

Fixation hydraulique

Après avoir rentré le corps en béton par une piste à rouleaux, six vérins hydrauliques le mettent en position. Ils sont tous équipés de capteurs de force. Trois vérins hydrauliques sont disposés de chaque côté. Trois de ces vérins, deux à gauche aux extrémités, un à droite au centre, sont équipés de vannes proportionnelles et, en tant qu'entraînements linéaires, font partie d'une boucle de régulation commandée par un automate programmable Siemens 840 D NC. Les trois autres vérins hydrauliques se déplacent en position finale, tandis que les trois vérins de régulation positionnent l'élément de chaussée avec une précision de 0,01 mm. Les six vérins hydrauliques ont un alésage de 60 mm, un diametre tige de 40 mm, une course de 60 mm et sont équipés de détecteurs de proximité. Dès que la position finale est atteinte, quatre autres vérins hydrauliques sont mis en position pour le support. Ensuite, six vérins hydrauliques fixent la pièce surdimensionnée par les côtés. Ceux-ci sont également conçus pour absorber les forces transversales éventuelles sur la tige de piston. Tous les vérins hydrauliques sont de la série 120, adaptés à des pressions allant jusqu'à 150 bars et testés à 1,5 fois la pression. Les six vérins de maintien de course et trois des vérins de serrage latéraux sont équipés du système de guidage Servoslide®. Cette qualité Hänchen est équipée d'un guide synthétique spécial pour des propriétés de frottement optimisées. Les surfaces de glissement de ce guide ont un effet amortisseur de vibrations, évitent la pression sur les bords et garantissent des mouvements largement sans stick-slip. La haute précision de fabrication et les faibles jeux de guide garantissent une utilisation durable à une vitesse de piston allant jusqu'à 0,5 m/s. De plus, quatre vérins hydrauliques permettent de bloquer les têtes de meulage.

Vérins standards Hänchen

Les vérins standards de catalogue Hänchen sont utilisés chez Bögl. Avec des investissements de plusieurs millions, le spécialiste en hydraulique a entièrement converti la construction et le développement au cours des dernières années en un système CAO tridimensionnel complexe, spécialement conçu pour une construction modulaire. La modularisation est si fondamentale que chaque contour d'alésage représente déjà un module qui n'est stocké qu'une seule fois de manière centrale. Grâce au configurateur de produits HÄKO en ligne, le client peut également accéder à ce système modulaire sur son PC en représentation spatiale. Ainsi, l'entreprise d'Ostfildern près de Stuttgart propose une grande variété de variantes de produits sur mesure sans les coûts et les incertitudes d'une construction spéciale.

Bloqueur de tige Ratio-Clamp®

Tous les vérins hydrauliques agissant par le bas ainsi que trois de ceux agissant par les côtés sont équipés du bloqueur de tige breveté Ratio-Clamp® de Hänchen. L'un des blocages latéraux de type RCS 40 d'un diamètre de 40 mm est une version spéciale et a été modifié pour pouvoir absorber les forces radiales sans dommage. Tous les bloqueurs de tige appliquent une force de retenue de 50 kN dès qu'il n'y a plus de pression sur le système hydraulique. Ils permettent ainsi l'usinage avec un circuit de fluide sans pression. Le bloqueur de tige Ratio-Clamp®, également testé par le TÜV, prend en charge par exemple des tâches liées à la sécurité dans la fabrication elle-même, car le blocage n'est libéré que lorsque la pression est appliquée. Dans cet état de commutation, la tige peut se déplacer librement dans les deux sens. Une chute de pression libère l'énergie stockée dans les ressorts à coupelles, qui applique la force de retenue sur la tige via un élément de serrage conique. Ce processus peut être déclenché automatiquement par une chute de pression ciblée de la commande, mais aussi en cas de panne de courant ou de dommages au système. La force de serrage est maintenue sans alimentation en énergie pendant une durée quelconque jusqu'à ce que la pression de déverrouillage soit à nouveau appliquée et que la tige de piston soit ainsi librement mobile. Même en cas de poussée occasionnelle de la tige sur de courtes distances lors du dépassement de la force de retenue indiquée, aucun dommage au système ne se produit. Il est ainsi possible de maintenir le corps en béton en position exacte pendant la durée d'usinage d'une demi-heure sans pression hydraulique ni commande. Le bloqueur de tige Ratio-Clamp® est disponible en série en tant qu'unité complète ou en liaison avec un vérin hydraulique. Le client peut créer cette solution dans le catalogue électronique via un objet CAO à l'échelle avec toutes les dimensions d'implantation, la convertir et l'exporter en tant qu'ensemble de données 2D ou 3D, par exemple au format Autocad.

Une collaboration fructueuse

Après le fraisage, les corps en béton reçoivent un numéro d'identification afin de placer le bon support au bon endroit. Sur un total de 70 km, la "voie fixe Bögl" est ainsi posée pour la première fois, un projet innovant qui fait partie d'un portefeuille diversifié : de la maison préfabriquée au stade de football clé en main pour la Coupe du Monde, l'offre de l'entreprise familiale franconienne de troisième génération, qui emploie 4000 personnes et réalise un chiffre d'affaires de 750 millions d'euros, est vaste.

De nouvelles voies avec le béton

Avec la production de la "voie fixe", Bögl et Hänchen prouvent que de toutes nouvelles voies sont possibles dans le traitement du béton : l'utilisation de composants, même de grande taille, comme produit de précision. Les deux entreprises ont pu regrouper leurs compétences dans ce projet : le spécialiste de l'hydraulique démontre la haute performance et la précision de ses vérins hydrauliques, même dans des conditions environnementales difficiles, ainsi que les possibilités de la construction modulaire et de la systématique des produits, qui résout également les tâches exigeantes sans constructions spéciales et l'approche de solution d'un axe hydraulique complet, y compris le serrage de sécurité au moyen d'une unité de blocage. “Pour nous, la collaboration pendant la période de développement de septembre 2002 à octobre 2003 et la fabrication qui fonctionne depuis en trois équipes a fait ses preuves”, confirme Stefan Bögl. Et l'entreprise familiale montre ainsi, de manière exemplaire, avec son propre secteur de recherche et développement, des perspectives totalement nouvelles pour les composants qui sont produits dans des conditions environnementales exactes avec une précision et une répétabilité jusqu'alors inconnues. Malgré la crise dans l'industrie de la construction, l'entreprise a pu, grâce à ce concept d'innovation et de solution complète, assurer jusqu'à présent à la fois ses emplois et ses chiffres noirs.

© Hänchen 2005