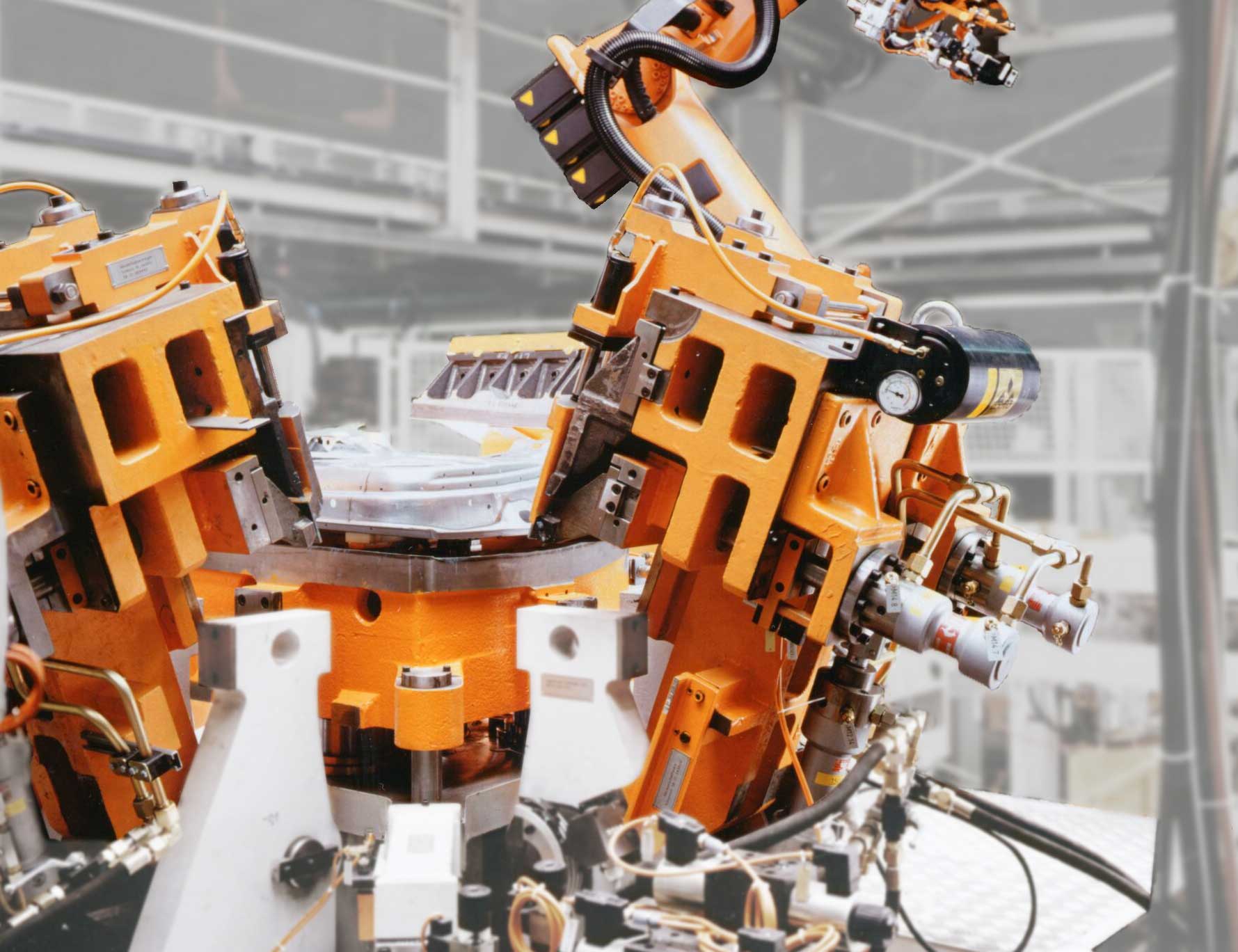

Installation de sertissage pour l'industrie automobile

Vérin hydraulique, vérin normalisé

Le bordage offre de nombreux avantages par rapport au soudage dans la production en série : c'est une technique d'assemblage qui peut être utilisée sur les zones visibles sans retouche. Il permet, grâce à la seule technologie d'assemblage, de réaliser une étanchéité et la protection contre la corrosion qui en découle. De plus, tout métal peut être bordé, donc aussi les éléments des carrosseries en aluminium, pour lesquels le soudage implique un effort supplémentaire énorme.

Vérin hydraulique Hänchen comme unité Plug-and-Play. 13 vérins normalisés fonctionnent en continu jusqu'à 27 équipes par semaine. En raison de la fiabilité et de la longue durée de vie des vérins Hänchen, Audi peut renoncer au stockage de pièces de rechange.

- Longue durée de vie des vérins hydrauliques

- Service de pièces de rechange rapide

- Conseil sur place

- Vérins fonctionnant avec précision

- Pression de 100 bar à 80 N/mm

- Vérins hydrauliques fiables

- Précision dimensionnelle de seulement ± 0,2 mm

- Temps de bordage de 20 secondes

- Vérin hydraulique de la série 120

- Vérin normalisé avec les dimensions d'implantation selon ISO 6020-1 de la série 160

- Système de joints : Servocop®

Les principaux acteurs de ce processus sont 13 vérins hydrauliques Hänchen issus du programme de catalogue. En effet, depuis 1991, le département de construction d'outils d'Audi à Ingolstadt utilise les produits du spécialiste en hydraulique d'Ostfildern près de Stuttgart dans ses installations de sertissage. Ces installations de sertissage relient, dans l'ensemble du groupe VW et au-delà, les parties extérieures et intérieures, respectivement les groupes de soudure de portes, de capots avant et arrière, de cadres de parois latérales sans soudure. "Les vérins hydrauliques sont un composant essentiel qui doit répondre aux exigences les plus élevées", c'est ainsi que Dipl.-Ing. (FH) Ernst Beringer du département de construction d'outils d'Audi décrit les exigences. "En tant qu'entraînement avec une force et une précision élevées, ils doivent travailler 15 à 17 équipes par semaine sans interruption. Au début, nous utilisions des vérins à tirants pour cette tâche, mais ils ne répondaient pas à nos exigences en matière de résistance. Depuis neuf ans, nous utilisons des vérins hydrauliques Hänchen et nous en sommes très satisfaits." Cela se traduit par exemple par le fait qu'aucune pièce de rechange n'est stockée pour les vérins hydrauliques. Même un stock de joints est superflu, car Hänchen assure un service mondial pour ces composants avec un délai de livraison de 24 heures. Ainsi, malgré une forte concurrence, le département de construction d'outils d'Audi AG fournit les entreprises VW en Allemagne et à l'étranger, ainsi qu'outre-mer, et produit en outre des installations de sertissage pour d'autres fournisseurs d'installations de construction de carrosseries. Avec la compréhension d'un fournisseur de systèmes, selon Beringer, les exigences de qualité élevées des clients sont satisfaites avec ces installations de sertissage.

Unité Plug-and-Play issue du HäKo

Le vérin hydraulique est ainsi pour les constructeurs d'installations une unité Plug-and-Play qui, en tant que vérin normalisé Norme Hänchen, est réalisée avec une telle précision dimensionnelle qu'un remplacement peut avoir lieu à tout moment et dans le monde entier pendant l'équipe de maintenance du dimanche. Pour simplifier, seuls trois types sont utilisés, que Beringer et son équipe sélectionnent et commandent à chaque fois à l'aide du configurateur Hänchen HäKo. Ainsi, les vérins normalisés peuvent être adaptés de manière optimale à la situation de montage respective. De plus, le HäKo permet un achat économique et garantit des délais de livraison les plus courts possibles. "Ici, la qualité et la rentabilité commencent dès l'approvisionnement", selon le constructeur.

L'utilisation de l'hydraulique

La qualité d'un sertissage est particulièrement déterminée par le rayon de pliage : plus il est étroit, mieux c'est. Pour y parvenir, les ingénieurs d'Audi procèdent comme suit : la partie extérieure, dont la bride est ouverte à environ 90 degrés, est placée dans l'installation de sertissage et positionnée avec précision. Un robot ajoute le groupe de soudure à assembler en tant que partie intérieure. Des vérins hydrauliques ferment les étriers en C avec les mâchoires de sertissage et mettent en position les mâchoires de pré-sertissage pour la première étape de sertissage. Un autre vérin hydraulique déplace le lit de sertissage verticalement vers le haut et génère ensuite la pression nécessaire pour fermer les sertissages jusqu'à un angle d'ouverture de 45°. Ensuite, les mâchoires de pré-sertissage sont retirées hydrauliquement. Le lit de sertissage continue à se déplacer contre les mâchoires de sertissage finales et ferme les sertissages avec une pression correspondante élevée de 100 bars, calculée à 80 N/mm sur la longueur du sertissage. Ainsi, l'installation atteint le faible rayon de courbure requis. Enfin, les étriers en C sont rouverts, la pièce sertie est retirée de l'installation de sertissage et traitée ultérieurement dans le processus de fabrication correspondant.

Installations de sertissage de la troisième génération

L'idée de mettre en prise les mâchoires de pré-sertissage via une fonction de tiroir a rendu l'installation de sertissage nettement plus compacte et plus économique. Dans la première génération, le pré-sertissage était effectué dans une presse de 5 mètres de haut, et le sertissage final dans une autre unité de même taille. Dans la deuxième génération, les mâchoires de sertissage étaient montées l'une au-dessus de l'autre en deux groupes distincts. Le processus était désormais réalisé dans une installation de 2,2 mètres de haut. Les nouvelles installations de la troisième génération avec les étriers en C sont en service depuis 1998 et ne mesurent plus que 1,6 mètre de haut. Grâce à cette optimisation des séquences de mouvement, le temps de sertissage réduit mentionné de 20 secondes est réalisé.

L'hydraulique – Une base essentielle pour une haute précision dans les installations de sertissage

Des composants hydrauliques de haute qualité créent une condition préalable essentielle pour répondre aux exigences des clients en matière d'installation de sertissage. En effet, ils appliquent les forces nécessaires et permettent une haute précision dans les mouvements et le positionnement, selon l'expérience de la construction d'outils d'Audi. "Avec Hänchen, nous avons un partenaire éprouvé chez Audi. Ainsi, grâce à des vérin hydraulique précis avec une disponibilité maximale dans des installations de sertissage compactes, nous pouvons atteindre des jeux qui répondent aux exigences de qualité les plus élevées au monde", est convaincu Behringer.

© Hänchen 2001