Installations de fonderie sous pression dans la fonderie

Vérin hydraulique

Onze centres de fonderie entièrement automatisés avec robot intégré pour l'ébavurage des pièces moulées constituent le mandrin du département de fonderie sous pression chez Auto Heinen. Ils fonctionnent avec une force de fermeture de 220 à 630 t. S'y ajoutent deux centres de fonderie de 600 t sans ébavurage automatique. Ici sont créés des modules et des pièces spéciales techniques de fonderie sous pression en alliages d'aluminium.

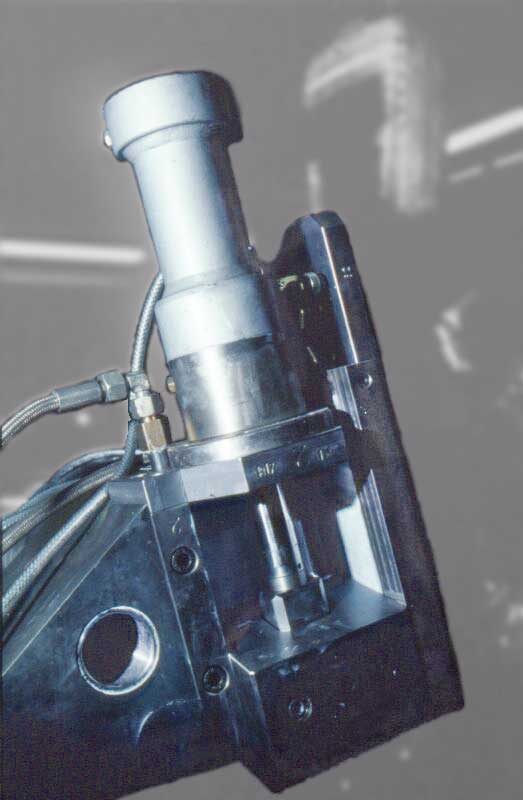

Un composant qui doit satisfaire aux exigences les plus élevées sont les vérins hydrauliques sur les installations de fonderie sous pression, qui déplacent les pistons et les tiroirs des moules et d'autres composants lourds avec précision et avec une grande force. Depuis longtemps, l'entreprise de l'Eifel mise ici sur les vérins hydrauliques de Herbert Hänchen GmbH d'Ostfildern près de Stuttgart.

- Joints pour une stabilité thermique élevée

- Vérins pour divers fluides hydrauliques

- Systèmes pour faible friction et usure

- pression de service jusqu'à 300 bars

- Positionner un piston de 50 kg

- Pression de coulée sous pression entre 400 et 600 bars

- Température extérieure du vérin hydraulique de 70 °C

- 100 000 injections avec un temps de cycle de 30 à 60 secondes

- Vérin hydraulique série 120 (150 bar) avec des dimensions de 80/40/60 et 100/50/80 [piston/tige/course]

- Vérin hydraulique série 300 de dimension 80/50/40 et une extension de tige à gauche de 18 mm

- Convient pour le fluide HFC, température jusqu'à +200 °C

- Multiplicateur de pression de dimension 40/30/100

Le véritable tir de fonderie sous pression

Dans un premier temps, les poinçons du moule, pesant jusqu'à 50 kg, sont positionnés par les vérins hydrauliques Hänchen et le moule de fonderie sous pression est fermé par la machine de coulée. Ensuite, la chambre de remplissage de l'installation de fonderie sous pression est remplie pour chaque tir par mise sous pression de la surface métallique liquide du four doseur, au moyen d'air comprimé, avec la quantité de métal nécessaire. Ensuite, le métal liquide est injecté lors du “tir” : la tige de piston du vérin d'injection de la machine de coulée exerce une pression sur ce que l'on appelle la tablette de coulée. Cette chambre de remplissage pour le métal liquide est reliée aux cavités du moule par les canaux de coulée, qui sont ainsi maintenues sous pression avec l'alliage liquide. L'alliage pénètre ainsi dans la cavité du moule, formée avec les tiroirs et les mandrins, dans des conditions de pression et de température définies. C'est là que se forme, lors du refroidissement, l'ébauche de l'article de fonderie sous pression proprement dit. Pour les corps de direction, l'alliage d'aluminium pâteux est encore une fois re-compacté par un poinçon, squeezé, qui est également actionné par un vérin hydraulique du spécialiste hydraulique souabe. Ensuite, le tir refroidit lorsque le moule est fermé. Le moule s'ouvre et un robot retire le tir respectif. Il place le tir dans un outil de coupe qui coupe la tablette, les grains de débordement et les canaux. Selon la commande et l'installation, les pièces sont livrées au client sous forme d'ébauche, de produit semi-fini ou de produit fini.

Contre-pression jusqu'à 1000 bars sur le vérin hydraulique

Dans ce domaine d'application, l'hydraulique est soumise à plusieurs exigences : La température ambiante est élevée à proximité du métal liquide et des moules. La pression de moulage spécifique générée dans le moule est de 400 bars. Pour les pièces techniques, elle est de 600 bars et pour les corps de direction et autres pièces étanches à la pression, de 1000 bars. Cette pression de moulage exerce, via le métal liquide, une force hydraulique qui s'applique sur le moule. Les vérins hydrauliques Hänchen sont ainsi soumis à une contre-pression hydraulique. Comme les plaques de maintien des vérins hydrauliques ne peuvent pas être fixées de manière centrée sur le moule de fonderie sous pression pour des raisons de conception, les forces radiales ne peuvent être évitées. Les problèmes se situent donc au niveau des joints en raison de la stabilité thermique, du guide de la tige de piston en raison des forces radiales et de la résistance passive à la pression de l'ensemble du vérin hydraulique en raison de la contre-pression.

Conditions cadres problématiques

«Dans ces conditions problématiques, Hänchen a fait ses preuves», selon Mahlberg. «Si des problèmes sont apparus, ils étaient dus à une surcharge thermique de notre part. Et depuis l'utilisation des joints Viton et des nouvelles bagues d'étanchéité à lèvres en Teflon, l'usure des joints n'est plus un problème.» Les moules de fonderie, conçus en interne mais fabriqués en externe, qui sont entretenus et réparés dans l'atelier de l'entreprise, sont désormais conçus de manière à ce qu'ils sollicitent les vérins hydrauliques avec une température extérieure maximale de 70°C. Dans les zones thermiquement critiques, des entretoises supplémentaires ou des bagues de refroidissement sont utilisées afin de minimiser la conduction thermique entre l'installation de fonderie sous pression et le vérin hydraulique. Auto Heinen a acquis une vaste expérience dans ce domaine : «L'exemple le plus extrême était un vérin hydraulique dont les joints se sont distingués par une durée de vie inattendue. Lors d'une vérification, il s'est avéré que les vérins hydrauliques étaient soumis à des contraintes thermiques extrêmes. Un nouvel agencement du dispositif de chauffage avec des moyens très simples a permis d'éliminer ce problème. Mais dans l'ensemble, la stabilité thermique des produits Hänchen est un atout majeur», résume le responsable de la production de la fonderie sous pression. Les vérins hydrauliques d'Ostfildern sont d'ailleurs également utilisés par les fabricants de machines de fonderie sous pression pour le positionnement de la colonne de la machine et de l'écrou de fond.

Stabilité des vérins hydrauliques

Les moules de fonderie sont chacun conçus pour la production de 100 000 pièces avec un temps de cycle de 30 à 60 secondes. Les vérins hydrauliques résistent à cette charge sans remplacement des joints, souligne le spécialiste de la fonderie sous pression : « Avec les produits d'autres fabricants, nous avons également eu de bonnes expériences au début. Cependant, les durées de vie étaient considérablement plus courtes, la charge thermique et les forces transversales entraînant une usure excessive. » La fonderie utilise presque exclusivement des vérins de catalogue de la série 120 provenant du catalogue électronique E-Kat (aujourd'hui configurateur de produits HäKo) de Hänchen, qui fonctionnent avec une pression de service de 150 bars. Ils ont été modifiés pour des températures ambiantes allant jusqu'à 200°C maximum grâce à des combinaisons de joints spéciales et un orifice d’huile de fuite et sont adaptés au fluide HFC. Mis à part cette petite modification, il s'agit d'un vérin de série économique. Un vérin hydraulique est une construction spéciale pour des raisons de place, un autre fonctionne via un multiplicateur de pression avec 300 bars. En raison de la pression de coulée spécifique, qui s'exerce sur une très grande surface de moule sur le tiroir, des forces de 56 t apparaissent. Cette force est exclusivement maintenue par les vérins Hänchen, dans lesquels une vanne de retenue a donc été intégrée, qui peut être déverrouillée hydrauliquement.

Commande avec le HäKo

La commande chez Auto Heinen se fait exclusivement via le configurateur Hänchen. Le jugement unanime : beaucoup plus pratique qu'un catalogue papier. Après 100 000 cycles de charge, les joints sont remplacés et le vérin hydraulique est réutilisé. Si le moule correspondant n'est plus utilisé, les vérins hydrauliques sont stockés et réutilisés si nécessaire pour de nouveaux moules. Il est essentiel pour Mahlberg qu'il puisse également obtenir des joints de rechange en un minimum de temps pour les vérins hydrauliques vieux de 20 ans en utilisant le numéro de produit, qui sont naturellement constitués de matériaux modernes tels que le téflon.

Les produits

Ainsi, des supports d'agrégats particulièrement résistants aux vibrations pour le moteur, la transmission et d'autres unités, des pièces hydrauliques telles que des adaptateurs, des régulateurs d'eau de refroidissement, des corps de débrayage et de direction, des couvercles de pompe et des pistons de commande, des corps complexes pour les paliers d'arbres à cames et les culasses ainsi que des pièces de confirmation de commutation telles que les fourchettes de sélection, les leviers de vitesses et les actionneurs sont également créés à l'aide des vérins hydrauliques. S'y ajoutent, en tant que modules, des chapes rapportées de pédale, des commandes internes, des porte-satellites et des arbres d'équilibrage. Ces domaines de responsabilité imposent des exigences extraordinaires en matière d'étanchéité à la pression, de résistance, de résistance à l'usure et de complexité, des références qui se reflètent dans les exigences de l'industrie automobile. Ici, Heinen a des clients tels que Ford, DaimlerChrysler, Volkswagen, Porsche, Visteon, INA, Bosch, Mahle, Getrag et LuK. Ils exigent des pièces qui résistent sans problème à une durée de vie de 200 000 kilomètres automobiles. Auto Heinen attend la même qualité de ses fournisseurs, une raison pour laquelle les vérins Hänchen sont standard à Bad Münstereifel.

© Hänchen 2001