Oscillation de lingotière en aciérie

Vérin spécial

« Quand chaque arrêt coûte une petite fortune, la qualité est de rigueur ! » C'est ainsi que Dipl.-Ing. Ulrich Grziwotz, chef d'équipe Service & Développement du secteur de la coulée continue chez ThyssenKrupp Steel AG à Duisburg-Bruckhausen, décrit les exigences relatives aux composants de son installation.

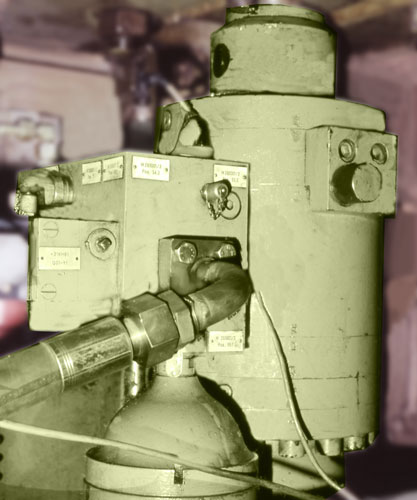

La tête de machine avec la lingotière et les dispositifs de table élévatrice de SMS Demag AG ainsi que les vérins hydrauliques de Herbert Hänchen GmbH qui y sont intégrés sont particulièrement importants. En effet, le mouvement oscillant de la lingotière, entraîné par les vérins hydrauliques, assure une qualité optimale et un débit sans problème de 3 millions de tonnes d'acier de haute technologie par an.

La lingotière de 25 t oscille jusqu'à 3 Hz avec un profil d'oscillation quelconque. La précision du guide de la tête de machine dans le sens vertical et horizontal ainsi que la reproductibilité des processus satisfont aux exigences de qualité les plus élevées. À 1,5 Hz en fonctionnement normal et à une fréquence maximale de 3 Hz, chaque entraînement linéaire a effectué 200 millions d'inversions de charge en 6 ans avant que les vérins hydrauliques ne soient livrés à l'usine Hänchen d'Ostfildern pour y être contrôlés.

- Cycle de maintenance de 6 ans

- Petites amplitudes de 3-4 mm

- 200 millions d'inversions de charge sans contrôle

- Système de joints sans usure

- Oscillation d'une lingotière de 25 t

- 3 Hz avec un profil d'oscillation quelconque

- Vérins hydrauliques sûrs en cas de défaillance

- Longs cycles de maintenance

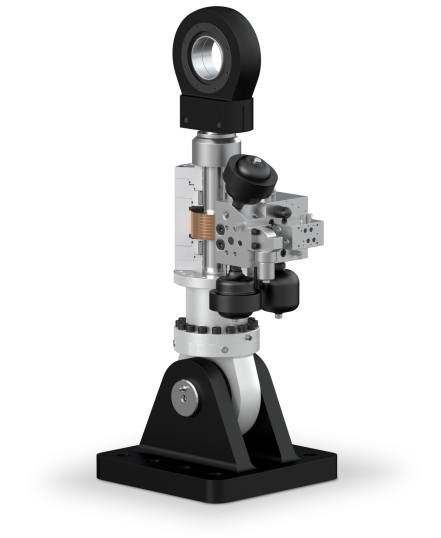

- Vérins hydrauliques de la série 320

- Force de 400 kN

- Qualité Servofloat® pour un système de joints sans usure

- 80 oscillations par minute pour une course de ± 3-4 mm

- Cycle de maintenance de 6 ans / 200 millions d'inversions de charge

Pour éviter une telle percée lors de la coulée continue, l'industrie sidérurgique a développé l'oscillation de la lingotière au début des années cinquante. Le mouvement oscillant de la lingotière permet d'introduire un flux, la poudre de coulée, à des fins de lubrification entre la paroi de la lingotière et la peau du lingot.

Après de nombreuses étapes de développement, auxquelles SMS Demag a contribué et fait progresser de manière significative, l'état actuel de la technique est l'oscillation de résonance à entraînement hydraulique. Chez ThyssenKrupp Steel AG à Duisburg-Bruckhausen, une oscillation à levier court à entraînement hydraulique de SMS Demag AG est utilisée. Dans la lingotière, le flux d'acier en fusion incandescente devient le lingot rectangulaire, qui est liquide à l'intérieur et solidifié à sa surface. Le guidage de lingot suivant soutient le lingot. Sous refroidissement par aspersion d'eau, une solidification complète du lingot a lieu. Ce guidage de lingot est constitué de 13 groupes de rouleaux, les segments, qui remplissent plusieurs tâches : Ils évitent le bombement du lingot d'acier à une dimension supérieure à une épaisseur définie de 215 mm pour une largeur de 1 800 à 2 600 mm. Et ils redressent le lingot de la verticale à l'horizontale - avec un rayon de 9,3 m. De plus, ils permettent le refroidissement du lingot par l'eau, afin que le flux d'acier soit complètement solidifié lorsqu'il est coupé en brames à la fin de la machine de coulée.

L'oscillation hydraulique de la lingotière développée par SMS Demag AG garantit que la lingotière présente toujours un mouvement relatif par rapport au lingot d'acier grâce à l'utilisation des vérins hydrauliques. Elle oscille continuellement dans le sens vertical, le mouvement servant simultanément à introduire la poudre de coulée comme lubrifiant entre le lingot et la paroi de la lingotière. Chacune des deux tables élévatrices utilisées est déplacée par deux vérins hydrauliques Hänchen de la série 320 en qualité Servofloat avec la bague d'étanchéité flottante brevetée.

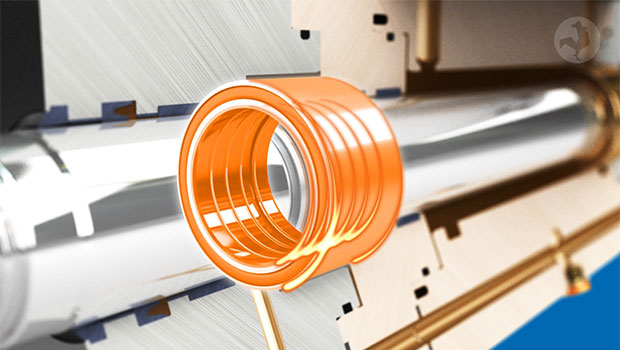

Dans les servovérins régulés, qui appliquent une force de 400 kN, la bague d'étanchéité flottante brevetée de la version Servofloat est utilisée. Ce faisant, une douille en acier suit la déviation radiale de la tige de piston avec une fente d'étranglement d'étanchéité constante de quelques 1/100 mm, pratiquement sur toute la plage de pression. Cependant, ce procédé ne fonctionne qu'avec une précision de production de l'ordre de quelques μm, car sinon le débit de fuite entraîne des pertes hydrauliques trop importantes.

Les vérins hydrauliques de qualité Servofloat® offrent une précision de positionnement et de répétabilité maximale grâce à leur frottement négligeable, sont exempts de stick-slip et conviennent aux mouvements extrêmement lents et rapides. Grâce à leur conception pratiquement sans frottement, ces vérins hydrauliques ne s'usent pas, même en cas d'utilisation extrême à long terme. Cela correspond au profil d'exigences où la disponibilité maximale est la priorité absolue. Des exigences élevées sont notamment posées en matière de pureté du fluide : les filtres sont remplacés si nécessaire, les deux pompes pour la pression de service de 260 bars sont remplacées toutes les 35 000 heures. Un comptage des particules et un remplacement des servo valves sont effectués une fois par an. Des mesures tridimensionnelles sur la table élévatrice avec une précision de 10 μm servent également à l'assurance qualité, enregistrant et affichant toute modification du mouvement d'oscillation. À l'origine, nous avions prévu la maintenance ou le remplacement des vérins hydrauliques chaque année“, rapporte le coordinateur spécialisé Dipl.-Ing. Marc Ramacher, responsable de la maintenance chez ThyssenKrupp Steel AG. “Mais le cycle de remplacement pour la révision générale a d'abord été porté à deux ans, puis à quatre et maintenant à six ans. Même après cette période, nous n'avons pas eu à remplacer complètement les vérins hydrauliques Hänchen. Il a suffi de les envoyer chez Hänchen pour vérification et révision générale.“

- De l'acier à bande blanche, par exemple pour les boîtes de boisson, qui constitue un défi particulier en raison de sa très faible épaisseur de tôle.

- Acier pour dynamos et transformateurs.

- Tôle fine - par exemple pour les masques perforés des téléviseurs.

- Acier IF pour l'industrie automobile.

- Autres aciers spéciaux qui diffèrent par leur dureté, leur fragilité et leur composition.

À la sortie de la machine de coulée, le produit est coupé transversalement et longitudinalement en brames à l'aide de chalumeaux de coupe entièrement automatisés. Des rouleaux de transport et des grues acheminent les brames vers le stockage. Sur le trajet entre la lingotière et le stockage, les brames passent par tout le spectre de couleurs, du blanc incandescent à toutes les nuances de rouge incandescent, jusqu'à ce gris acier que présentent également les ébauches des vérins hydrauliques qui déplacent les lingotières pesant plusieurs tonnes pour produire un nouvel acier de qualité.

© Hänchen 2006