Solution hydraulique complète dans un laminoir

Machines spéciales Ratio-Drive®, vérin hydraulique, bloqueur de tige

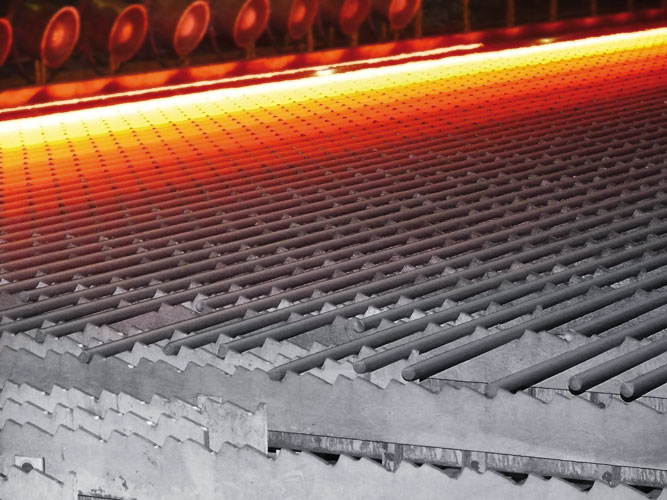

Les tiges d'acier rougeoyantes sortent du bloc de laminage final à 12 m/s et arrivent sur le banc de refroidissement du laminoir de Georgsmarienhütte. Une cisaille start-stop coupe les brins de laminage à la longueur du banc de refroidissement. Le processus de freinage et de transfert des barres laminées de la direction longitudinale vers le transport transversal du banc de refroidissement s'effectue sur la zone d'arrivée du banc de refroidissement au moyen d'aiguillages, de dispositifs de séparation et du coulisseau de freinage.

La sécurité de fonctionnement de ces processus dépend essentiellement de l'interaction précise des différents modules techniques. La manipulation complète des barres laminées s'effectue donc par un processus dynamique, à la fin duquel les râteaux du banc de refroidissement prennent en charge les barres laminées.

Une solution hydraulique complète de Hänchen génère ici, avec une construction et une technologie à faible usure et maintenance, des mouvements linéaires synchrones. Ainsi, les barres de laminage sont positionnées de manière fiable. Ce projet de construction de machines spéciales comprend la conception du système, la production et l'approvisionnement du matériel ainsi que la mise en service.

- Hystérésis proche de 0

- Pas de temps d'arrêt coûteux de l'installation

- Haute précision de régulation

- Mise en œuvre d'une seule source

- Longueur de mouvement de 160 mm

- 12 tonnes de masse en mouvement

- Synchrone à +/- 1,5 mm

- Cadence de 1,4 seconde

- Conseil hydraulique et entreprise générale pour la mise en œuvre du système d'entraînement

- Programmation d'un contrôle séquentiel spécifique au client

- Remplacement de la solution électrique d'origine par une solution hydraulique dans le but de minimiser considérablement les intervalles de maintenance et l'usure

Le défi

déplacer 12 tonnes toutes les 1,4 secondes

À la fin de la ligne de laminage, un défi technique particulier attend donc : un tiroir de frein transporte les barres d'une longueur maximale de 40 mètres sur le côté en direction du lit de refroidissement. La barre de laminage suivante se déplace à une vitesse constante à côté de la barre coupée. Celle-ci est soulevée dans le lit de refroidissement à claire-voie dès qu'elle s'est immobilisée. La nouvelle barre de laminage est maintenant également déplacée encore rougeoyante sur le tiroir de frein en direction du lit de refroidissement. Ce basculement est un effort de force : en l'espace de 1,4 s, le tiroir de frein doit déplacer une charge allant jusqu'à 12 tonnes composée de composants et de la barre de laminage. Une course de plus de 160 mm est effectuée par trois vérins hydrauliques avec une accélération, une masse et une vitesse élevées avec une précision de +/- 1,5 mm de manière synchrone. Ce processus est réalisé par Ratio-Drive®, une solution d'entraînement linéaire complète de Hänchen. La base matérielle est constituée des 3 vérins hydrauliques qui remplacent l'électromécanique précédente. Ainsi, les intervalles de maintenance et l'usure peuvent être considérablement minimisés. En 2006, ce changement technologique vers l'hydraulique a lieu chez GMH. Pour le Dr Jürgen Wagner, chef d'équipe Maintenance Mécanique, il était important non seulement d'obtenir du matériel, mais aussi de développer ensemble avec Hänchen une solution technologique entièrement nouvelle. « Hänchen a fourni le savoir-faire pour l'intégration complète du système. »

L'application Ratio-Drive® remplace une construction électromécanique. En raison de ses mouvements sinusoïdaux inflexibles prédéfinis par un excentrique et du comportement de démarrage et de régulation « dur » de l'entraînement, elle entraînait une charge élevée sur les composants. À cela s'ajoutaient les charges vibratoires dues à la régulation constante. La conséquence était une fatigue des matériaux correspondante sur une multitude de points de connexion et de renvoi. Les charges ont été renforcées parce que le tiroir de frein ne pouvait être entraîné que par un seul point d'intervention. Des forces de levier élevées sont alors apparues. L'électromécanique composée d'un moteur, d'un engrenage, d'un embrayage, de chapes de renvoi et d'un arbre excentrique était, selon l'expérience des agents de maintenance, à bout de souffle. C'est pourquoi Georgsmarienhütte (GMH) a opté pour le passage de la mécanique à l'hydraulique.

Une solution complète

Hydraulique, électricité, logiciel

La solution fournie par Hänchen comprend, du vérin hydraulique à la programmation de commande développée en interne et entièrement configurée, l'hydraulique, l'électronique, le logiciel, le traitement des données et l'ingénierie, c'est-à-dire l'ensemble de l'hydro-mécatronique. Les vérins hydrauliques sont le cœur de métier de Hänchen dans la production. Chez GMH, les vérins hydrauliques sont utilisés dans la version dite Servocop®. Cette série standard est ici équipée d'un capteur de position et d'un capteur de pression intégrés. Elle est particulièrement insensible au phénomène de stick-slip, a un faible couple de rupture, une réponse sensible et une très bonne reproductibilité des mouvements, est optimisée en termes de frottement et neutre en termes de débit de fuite. Ces vérins hydrauliques sont extrêmement robustes et conçus pour des vitesses allant jusqu'à 1 m/s. Malgré ces caractéristiques de performance, la version Servocop® est nettement moins chère que les modèles haut de gamme Servofloat® et Servobear®. Avec ces deux derniers, Hänchen peut réaliser en série, dans d'autres applications, des vitesses allant jusqu'à 4 m/s, des fréquences allant jusqu'à 500 Hz avec des courbes régulées et des forces allant jusqu'à 9 MN avec une précision de positionnement de quelques μm. Les constructions spéciales atteignent des performances encore bien supérieures.

Pour GMH en tant que donneur d'ordre, la tâche principale consistait en l'intégration du système et l'ingénierie : La programmation d'une interaction aussi respectueuse que possible des matériaux de tous les composants était tout aussi déterminante que la précision de la synchronisation. Les défis particuliers étaient les masses élevées, les accélérations extrêmes, les accouplements forcés multiples et les interactions mécaniques dues, entre autres, au jeu des composants lié à la température. C'est pourquoi la configuration fine a été effectuée sur le système en fonctionnement.

Hänchen en tant qu'entrepreneur général

pour un système d'entraînement complet

Divers produits tiers tels que vannes, tuyauterie, composants électriques, électroniques, systèmes de mesure et calculateurs ont également été utilisés dans cette solution. GMH n'avait ainsi qu'un seul interlocuteur responsable avec le spécialiste hydraulique souabe. Le système complet Ratio-Drive® forme un système fermé qui reçoit des consignes de valeurs de référence externes et réalise des mouvements linéaires. De plus, il devait être intégré à la commande de l'installation via des interfaces, et le câblage et la tuyauterie étaient également la tâche des développeurs de Ratio-Drive®. L'hydro-mécatronique de Hänchen reçoit uniquement les consignes de position via une interface Profibus : « prise » (0 mm), « transfert » (160 mm) et « position de base » (100 mm). Dans cette position initiale, le vérin hydraulique est fixé par le bloqueur de tige hydraulique Ratio-Clamp®. Des ressorts à lames appliquent alors la force de retenue sur une tige cylindrique via un cône, jusqu'à ce que la pression de déblocage définie soit de nouveau présente dans le système hydraulique. Ainsi, une fixation permanente est assurée dans chaque état hors tension.

Le dispositif de blocage à ressort de Hänchen maintient en toute sécurité les charges levées en position pendant une durée illimitée, sans pression hydraulique.

Logiciel et calculateur en temps réel

pour un déroulement précis du mouvement

« Après le déclenchement du mouvement par une nouvelle consigne de position, le système de calcul en temps réel implémenté par Hänchen, en tant que composant du Ratio-Drive® en liaison avec le logiciel Ratio-Drive®, calcule le déroulement précis du mouvement. Pour nous, la régulation décentralisée est un changement, car nous travaillons avec un sous-système autonome », rapporte Burkhard Schmidt, chef d'équipe maintenance électricité. « En raison de la précision de la régulation de double tige, nous avons opté pour un système autonome que Hänchen a entièrement conçu, dont il a assuré la responsabilité et qu'il a intégré. ISIS, notre partenaire pour la commande, était sous-traitant, de sorte que Hänchen a joué le rôle d'entrepreneur général. » Les capteurs de position intégrés dans les trois vérins hydrauliques fournissent les valeurs réelles pour la boucle de régulation fermée et les transmettent à la commande de l'installation via le bus. La manière dont les vérins hydrauliques atteignent leur position de manière synchrone et avec une charge aussi faible que possible pour la mécanique est toutefois une tâche interne du logiciel Ratio-Drive®. Celui-ci repose sur un système de modules que les développeurs de logiciels souabes n'ont cessé d'étendre et d'optimiser au fil des ans. S'y ajoute, chez GMH, la commande de déroulement spécifique au client, programmée individuellement. Les seules intégrations sont le bus en tant qu'interface électronique, les trois points d'intervention sur le tiroir en tant qu'interfaces mécaniques et l'alimentation en énergie électrique. L'ensemble du Ratio-Drive® a ainsi la fonction d'une boîte noire intégrée à l'installation.

Hystérésis proche de 0

Dans le cadre de ce concept de boîte noire, les vérins hydrauliques effectuent un mouvement dans lequel la force et la vitesse peuvent être réglées à tout moment. Il est ainsi possible de définir l'accélération pour chaque segment du mouvement dans de larges limites, ce qui minimise l'usure du matériel grâce à des courbes d'accélération optimisées par le système. De plus, les pertes par frottement dues à l'encrassement et autres perturbations ne jouent plus qu'un rôle mineur. Dans de nombreuses situations, le système peut compenser les influences par une pression plus élevée, les défauts possibles peuvent alors être corrigés lors de la prochaine maintenance. Les temps d'arrêt coûteux de l'installation sont supprimés. Mais l'avantage principal est la faible hystérésis : « L'hystérésis tend vers 0 », résume le Dr Wagner. « Nous atteignons ainsi des positions toujours clairement définies. » Le système complet d'entraînement, issu de la compétence système de la maintenance de GMH et du savoir-faire hydro-mécatronique de Hänchen, a fait ses preuves en deux ans. Et ce n'est pas tout : « D'autres projets futurs sont déjà envisagés. »

© Hänchen 2011