Machines de moulage basse pression dans la fonderie

Vérin hydraulique

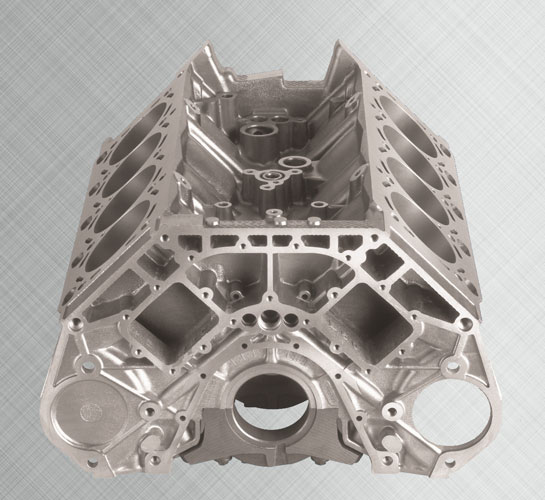

«Toujours plus léger !» – c'est ce qu'exige l'industrie automobile, notamment des poids lourds classiques de la construction: pour les voitures particulièrement performantes, le corps de vilebrequin et le bloc moteur sont désormais fabriqués en aluminium. Cela permet d'économiser environ 70 kg sur le poids du véhicule. La société Kurtz GmbH à Wertheim développe et produit des machines de fonderie pour de tels blocs moteurs en aluminium, qui répondent aux exigences spécifiques du métal léger. Cela signifie également des exigences maximales pour les composants de ces installations. Ils doivent répondre à des exigences extrêmes en matière de résistance à la chaleur et à la corrosion.

Cela vaut particulièrement pour l'hydraulique, qui dans les machines de fonderie doit combiner un travail extrêmement lourd avec une précision maximale. Les vérins hydrauliques de Herbert Hänchen GmbH d'Ostfildern répondent pleinement à ces exigences et sont donc des composants standard chez Kurtz.

- Haute répétabilité

- Mouvements sans effet de stick-slip

- Joints pour une température de service élevée du fluide HFL

- Empêcher le sable de fonderie

- Vérins hydrauliques de la série 120

- Alésage 200 mm, Ø tige 100 mm, course 1 800 mm

- Composant rapporté : bride circulaire côté avant

- Système de mesure de course intégré

- Joints pour fluides HFC

- Type de fond Servocop®

- Racleur métallique contre la saleté extérieure

Une croissance d'environ 30 % cette année montre que Kurtz, avec ses installations de fonderie pour le moulage basse pression de l'aluminium, répond aux besoins du marché. Le constructeur de machines offre également le savoir-faire de sa propre fonderie à façon, qui sert en même temps de zone d'essai pour les nouvelles technologies. Une croissance européenne de la consommation d'aluminium de 9 % pour atteindre deux millions de tonnes l'année dernière témoigne du potentiel de ce marché. En Allemagne, les trois quarts des métaux légers coulés sont destinés au secteur des transports. Contrairement à la fonderie d'acier, par exemple, l'aluminium ne nécessite pas de pressions extrêmes lors du pressage dans le moule, lors de ce que l'on appelle le tir. Dans le four de fusion, une pression de seulement 1 bar est appliquée, ce qui permet au métal liquide de s'écouler dans la coquille à travers un tube ascendant. La fonte arrive ainsi dans le moule avec peu de turbulences et donc sans inclusions d'air. De plus, la solidification de l'aluminium liquide devient ainsi un processus contrôlable, ce qui est déterminant pour un produit sans pores, ce qui favorise un repoussage. Enfin, l'ensemble du processus peut être suivi visuellement de l'extérieur, car la coquille est ouverte grâce au procédé basse pression.

Le retrait du moule

Le véritable défi mécanique n'est cependant pas le processus de coulée, repoussage compris, mais le retrait du moule. En effet, le métal se rétracte jusqu'à 7 % lors du refroidissement. Pour un moteur en V à huit ou douze cylindres, jusqu'à 11 vérins hydrauliques doivent donc appliquer les forces en tirant nécessaires pour retirer les pièces de forme. S'y ajoutent cinq autres vérins hydrauliques pour positionner le moule. Ce système hydraulique déplace jusqu'à sept pièces de forme. Les entraînements linéaires sont utilisés dans la partie supérieure, pour le basculement, dans le tir de la broche, pour le pivotement de la broche et pour les tirages frontaux et latéraux. Au total, une force en tirant de 50 t doit être appliquée pour retirer les moules coincés par le retrait du bloc moteur. C'est précisément ici que la résistance à la chaleur et la résistance à une atmosphère particulièrement agressive sont requises. De plus, des exigences élevées sont posées en termes de performance et de précision nécessaire à la synchronisation, car toute asymétrie des forces lors du retrait coince davantage les moules dans les cavités du bloc moteur.

Haute performance sans construction spéciale

Des vérins hydrauliques Hänchen sont utilisés dans ces machines de fonderie de l'entreprise, fondée en 1779 en tant que forge. En effet, grâce à leur système modulaire, ces entraînements linéaires offrent la possibilité de prendre en compte des problèmes très spécifiques sur le plan de la construction, sans qu'il soit nécessaire de recourir à des constructions spéciales coûteuses. La sélection de produits dans la CAO 3D du configurateur Hänchen permet d'utiliser toute la diversité de produits de l'entreprise familiale souabe. Pour Kurtz, le rapport qualité-prix optimal, qui n'est possible que grâce à cette systématique de produits, a été décisif. En raison des exigences élevées en matière de précision, de répétabilité et de mouvements pratiquement sans stick-slip, le choix s'est porté sur la série 120 avec une plage de pression allant jusqu'à 150 bars en qualité Servocop®, qui convient également aux mouvements particulièrement rapides et très lents. Cette combinaison de joints et de guides se distingue par des propriétés de frottement optimisées. Un guide de tige de piston en plastique avec orifice d’huile de fuite permet d'utiliser des combinaisons de joints particulièrement peu frottantes, composées d'un joint en téflon, d'un joint en PU et d'un racleur.

Défi des joints HFC

Cette version standard a dû être adaptée aux conditions particulières : comme dans la fonderie elle-même, des températures allant jusqu'à 350° C apparaissent à l'extérieur des moules, seuls des joints HFC sont utilisés dans la version spéciale, car ils maîtrisent sans problème une température de service élevée du fluide HFL. Un racleur métallique veille en outre à ce que le sable de fonderie ne pénètre même pas dans la zone des joints, où il peut endommager les joints et la tige de piston. Ces modifications ont été possibles chez Hänchen sur la base de la fabrication de variantes CAO sans les efforts d'une nouvelle construction. Pour les machines de fonderie, un capteur de position magnétostrictif BTL 5 de haute précision avec une répétabilité de quelques μm a également été intégré, protégé dans la tige de piston creuse, fonctionnant sans contact et donc sans usure. Cette variante fait partie du programme de série des servo vérins. Le capteur de position fournit les données de base analogiques pour la commande de l'installation et fonctionne en outre comme un “interrupteur de fin de course virtuel”. En effet, dans la ligne de fonderie basse pression d'aluminium pour la production de blocs moteurs, l'ensemble du processus est commandé et visualisé en temps réel par un automate programmable. De nombreuses étapes de travail sont ainsi optimisées par le système hydromécatronique de Hänchen : la moitié inférieure de l'outil est d'abord fermée, puis les vérins hydrauliques ferment l'unité de fermeture. Ensuite, le métal s'écoule dans le moule de fonderie. Après refroidissement, les vérins de traction ouvrent l'unité de fermeture. Enfin, la pièce coulée finie est retirée. C'est précisément en fonctionnement à trois postes que ce processus impose des exigences maximales à la stabilité des vérins hydrauliques. C'est là que les produits du spécialiste en hydraulique d'Ostfildern près de Stuttgart démontrent toute leur capacité.

© Hänchen 2004