Régulation de danseur pour tendeur de fil dynamique dans un dérouleur à régulation de la force en tirant

Ratio-Drive® Des entraînements rapides optimisent la commande du danseur dans les machines textiles

Hänchen a reçu la mission d'optimiser la commande du danseur d'une machine textile pour la fabrication de bandes armées. La station d'enroulement existante de l'installation d'enroulement a été équipée d'une commande d'entraînement hydraulique et rapide.

L'exigence du client envers Herbert Hänchen GmbH était de remplir de manière fiable toutes les tâches précédentes du portique à bobines. Parallèlement, les paramètres relatifs à la précision et à la convivialité de la tension du fil devaient être considérablement améliorés. La régulation de la force en tirant sera à l'avenir régulée rapidement et dynamiquement via des vérins hydrauliques. De plus, l'adaptation de la tension du fil dans l'installation de bobinage ne doit pas se faire comme d'habitude par le remplacement de poids, mais via des paramètres logiciels.

Grâce à cette optimisation de la régulation du danseur, le client bénéficie d'une grande flexibilité grâce à la réduction des temps de conversion, d'une plus grande précision, d'une meilleure sécurité des processus et de plus de dynamisme. Cela permet par exemple l'utilisation d'un robot.

- Tendeur de fil à régulation électrique directe

- Régulation logicielle

- Commande de danseur électrohydraulique

- Paramètres configurables individuellement

Exigence technique

- Tolérance maximale pour la tension du fil les uns par rapport aux autres de ± 1 500 cN

- Vitesse de 300 à 400 m/min

- Tension du fil réglable en continu entre 4 000 cN et 55 000 cN

- Amélioration de la sécurité des processus

- Prise en compte des conditions ambiantes avec des températures de 0 à 40 °C et une humidité de 95 %

Mise en œuvre de la régulation du danseur de Hänchen, conformément aux souhaits du client

Hänchen équipe le portique à bobines complet avec une technique d'entraînement électrohydraulique moderne et une régulation logicielle de la commande de danseur avec des paramètres configurables individuellement.

- Tension du fil régulée en fonction de la force grâce aux capteurs du vérin

- Vérin Servofloat de la série 320 avec capteur de déplacement

- Rouleau de tirage à vitesse régulée

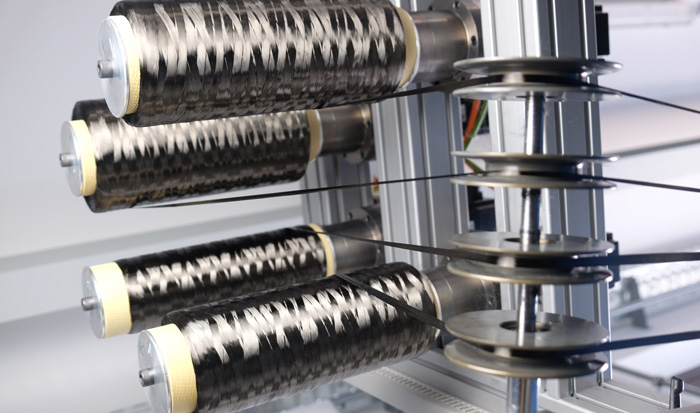

Dans les machines textiles telles que les machines à tresser et à tisser, les installations d'enroulement ou de pose de bandes, le matériau à dérouler est mis sous tension pour le traitement. Les matériaux d'enroulement peuvent être des fibres, des fils, des cordes, des bandes et d'autres matériaux. Il est important qu'ils soient répartis uniformément dans le produit final. Le déroulement s'effectue à partir de ce que l'on appelle le cantre, un bâti dans lequel se trouvent les bobines contenant le matériau enroulé.

Le choix de la bonne technologie de déroulement est crucial pour fabriquer des produits avec la qualité requise. Si un seul fil du tissu a une précontrainte trop faible, il s'affaisse et, dans le pire des cas, rend l'ensemble du tissu inutilisable. La prévention de tels défauts se fait traditionnellement en freinant le plateau de bobine. Cela se fait par exemple mécaniquement, avec des freins magnétiques ou pneumatiques. De telles précontraintes de points de friction sont principalement utilisées pour les "fils textiles" normaux, car ces fils ont un coefficient d'allongement plus élevé. Pour les fils tels que l'aramide, le polyester, le polyamide, le polyéthylène et les fils très rigides comme le carbone, le basalte ou le fil d'acier, des commandes à danseur sont utilisées.

Qu'est-ce qu'une commande à danseur ?

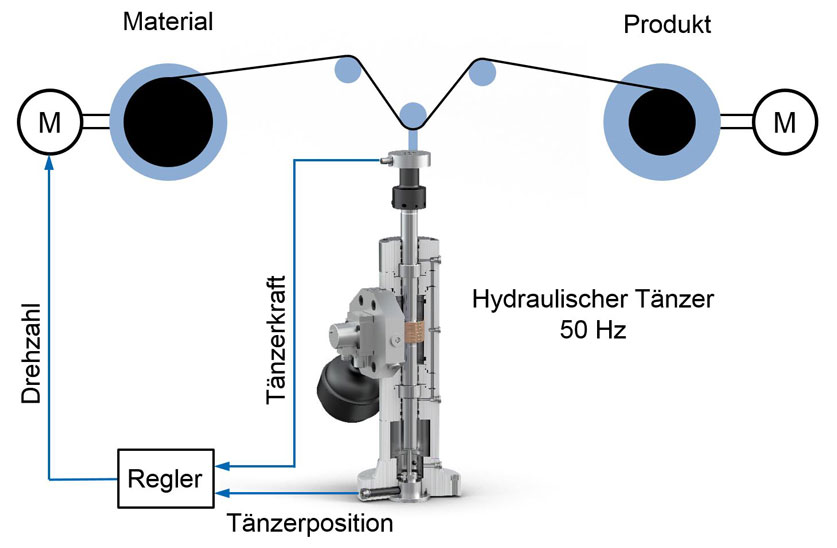

Lors des processus d'enroulement et de déroulement dans les machines textiles, il faut éviter la rupture de la fibre ou de la bande pendant la phase de déroulement ou d'enroulement. Un rouleau de renvoi verticalement mobile, appelé danseur, est utilisé à cet effet. Il régule la précontrainte du matériau d'enroulement. La force en tirant pour la tension du fil doit toujours être constante. Ceci est indépendant des différents diamètres de bobine, de la vitesse de déroulement, des éventuelles irrégularités du matériau et d'autres paramètres.

Dans les cantres, le fil est transporté du dérouleur à la machine par des moteurs d'entraînement, via un rouleau de renvoi selon le principe d'un palan. La commande à danseur régule la force en tirant du fil et la vitesse des moteurs. Le matériau d'enroulement est guidé sur le danseur, qui applique une force prédéfinie. Dans les solutions de stations de bobinage traditionnelles, on travaille sur le "palan" en plaçant différents poids pour contrôler la force en tirant du fil. Les variations de précontrainte sont compensées par des mouvements de va-et-vient. Ce processus s'appelle le dandinement.

Le problème de la régulation mécanique du danseur actuelle est le remplacement manuel des poids pour régler la précontrainte. Différentes tensions de traction nécessitent différentes masses en remplaçant les poids.

Cela signifie : ouvrir la machine, remplacer le poids en conséquence, fermer la machine, démarrer. Une masse supplémentaire signifie plus de tension et inversement. Si l'application exige une dynamique élevée en raison d'accélérations et de freinages rapides, ces cantres régulés par des poids ne sont souvent plus suffisants. Ce remplacement manuel prend beaucoup de temps. Mais la précision des régulations de la force en tirant laisse également à désirer. Une régulation de danseur optimisée apporte une solution.

Hänchen propose deux solutions techniques

Pour contrôler la précontrainte du fil de manière plus flexible et plus précise, Hänchen propose deux possibilités : un tendeur de fil à régulation électrique directe ou une régulation de danseur électrohydraulique. Les tendeurs de fil rapides à régulation électrique peuvent adapter directement la précontrainte du fil avec de petits moteurs avec un faible masse en mouvement avec le couple du moteur au diamètre de la bobine. En particulier pour les machines avec de nombreuses bobines, cette solution permet une alternative économique à la tension du fil régulée par la force en tirant du dérouleur. Grâce à la capacité de rembobiner également de longues longueurs de fil, l'utilisation est idéale par exemple dans les installations de pose de ruban.

Une autre possibilité de régler la tension du fil, en particulier dans le domaine des forces de tension plus élevées, est la commande de danseur hydraulique avec précontrainte par vérin hydraulique pour la régulation de la force et de la course.

La régulation hydraulique du danseur

Dans l'application client présente, la solution hydraulique a été choisie pour traiter le fil très rigide et lourd. Pour ce faire, Hänchen règle la tension du fil vers la machine à l'aide de vérins hydrauliques.

Dans un premier temps, les experts de Hänchen ont déterminé les valeurs de fonctionnement nécessaires en termes de précision, de vitesse de déroulement et de réaction sur la station de bobinage définie par le client. L'objectif est une tolérance maximale pour la tension du fil les uns par rapport aux autres de ± 1 500 cN. Cela concerne les écarts de tension du fil pendant le processus de bobinage à une vitesse constante de 300 à 400 m/min et la tolérance entre les fils de deux matériaux différents.

Lors de l'accélération, le produit a besoin de matériau qui est appliqué avec une tension de fil définie. Cette tension de fil est surveillée par les capteurs du vérin avec une régulation de la force. Le vérin hydraulique se déplace alors vers le haut ou vers le bas avec une surveillance de la position pour appliquer la force définie et libérer le fil précontraint. Le rouleau de matériau régulé à une vitesse constante doit réagir en conséquence.

Pour les fils robustes, la régulation hydraulique du danseur peut être optimisée par l'utilisation d'autres rouleaux de tirage à vitesse régulée, afin d'obtenir une plus grande plage de retrait du fil. Pour ce faire, un rouleau de tirage à vitesse régulée est installé entre le vérin et le rouleau de matériau, ce qui permet d'éviter le blocage du rouleau de matériau. Grâce aux actionneurs connectés en réseau dans la boucle de régulation – vérin et moteur de tirage – en coordination avec le moteur du rouleau de matériau, les fluctuations de tension peuvent être compensées à tout moment, ce qui empêche le blocage du rouleau de matériau et donc la rupture du fil.

La force qui était auparavant appliquée manuellement comme poids pour la tension du fil peut maintenant être facilement réglée par l'opérateur de la machine sur le système. Cela permet une meilleure réaction ciblée si une erreur est diagnostiquée lors de la surveillance de la tension du fil. Ici, des valeurs quelconques entre 4 000 cN et 55 000 cN sont possibles. Et le vérin effectue le travail rapidement et dynamiquement grâce à son temps de réaction allant jusqu'à 20 ms à 50 Hz.

et convenez d'un rendez-vous de conseil !Utilisez la recherche de code postal pratique et trouvez le contact compétent pour vous.

Avantages de la solution hydraulique

Les principaux avantages de cette régulation de danseur assistée hydrauliquement sont la convivialité et la sécurité du travail. Ce que l'opérateur de la machine devait auparavant monter manuellement et péniblement dans la machine à l'aide de poids, il peut maintenant le saisir en continu sur un écran sans effort physique et obtient en outre un résultat beaucoup plus précis. Ce faisant, les temps de préparation pour l'utilisateur final sont réduits, voire supprimés. Et surtout, la fiabilité a augmenté grâce à la précision des valeurs mesurées. En plus de la grandeur de commande déterminée via le capteur de force sur le vérin, les valeurs des moteurs électriques sont également interrogées et intégrées dans le processus. Ces paramètres sont très significatifs pour l'assurance qualité. Ainsi, la sécurité du processus peut être considérablement améliorée. Pour l'utilisateur final, les économies de coûts sont également intéressantes : alors que dans les solutions précédentes, plusieurs centaines de mètres de fil étaient mis au rebut sur le dérouleur lors du démarrage en raison de l'oscillation du danseur, cette perte de fil a été réduite d'un tiers grâce à la régulation hydraulique. Et enfin, toutes les valeurs mesurées et les données émises peuvent être réutilisées pour la recherche et le développement.

Définir les spécifications

Pour l'étalonnage de la mesure de force sur le matériau du fil, un poids était auparavant fixé directement sur le fil devant le rouleau dans la machine et la tension du fil était lue sur l'écran. Cela rendait possibles des erreurs dans la vitesse du fil, notamment en raison des bobines irrégulières et de la structure grossière du fil. Hänchen a déterminé pour une solution avec des vérins hydrauliques la tension du fil au moyen de trois capteurs de force étalonnés par fil sur les rouleaux de renvoi. Avec la solution Hänchen, une tension de bobine avec une largeur de bande de 1 500 cN est possible et a été prouvée par des valeurs mesurées et des courbes. Cela conduit finalement à des valeurs beaucoup plus précises, ce qui permettra d'éviter les erreurs de mesure à l'avenir.

Identifier les défis

Les exigences de précision pour la commande du danseur se sont avérées être un défi majeur au cours des tests. Surtout en raison de la largeur de bande de la tension de traction spécifiée par le client. La position des rouleaux de renvoi et la position du fil ou des fils en plusieurs parties ainsi que leur nature - ronds ou plats - ont constitué des défis supplémentaires. Ce faisant, les forces importantes en liaison avec une dynamique élevée devaient être prises en compte. La compétence élevée de plusieurs décennies pour la combinaison de l'hydraulique et de l'électronique a été la clé du succès pour l'entreprise souabe. Cela est particulièrement vrai, car trois systèmes d'entraînement sont utilisés dans la station de bobine : deux moteurs électriques respectivement sur les bobines - et naturellement le vérin hydraulique. Ces trois axes travaillent ensemble et les uns contre les autres, ce qui rend la commande complexe. Ainsi, la bobine de fil doit appliquer un contre-couple constant afin que la station de bobine ne transmette pas trop de fil avec trop peu de tension à la transformation.

Résoudre les défis

En partant des paramètres prédéfinis, c'est-à-dire un entraînement de la bobine de fil ainsi qu'un moteur synchrone pour le rouleau de renvoi, Hänchen a pu partir d'une pression de système hydraulique de 250 bars, d'une force de poids statique sur le vérin de plus de 5 kN ainsi que d'une force dynamique d'environ 4,5 kN. Les conditions ambiantes forment des températures de 0 à 40 °C et une humidité de l'air de 95 %. En tant qu'actionneur, les spécialistes de l'hydraulique ont défini un vérin de la série Servofloat 320 avec capteur de déplacement. Avec cette solution hydraulique, il est également possible de réaliser des installations avec des forces beaucoup plus importantes.

Un projet passionnant pour les spécialistes en hydraulique de Hänchen. En effet, Herbert Hänchen GmbH prend en charge, outre la conception et la production de produits hydrauliques, le conseil, l'ingénierie et la réalisation de solutions d'entraînement complètes, au-delà des technologies.

Jörg Beyer, mediaword

© Hänchen 2020